Uplatnění anorganických zinkových nátěrů v protikorozní ochraně ocelových konstrukcí

Anorganické protikorozní nátěry

Nátěry k protikorozní ochraně ocel. konstrukcí s vysokým obsahem kovového zinkového pigmentu sférického typu (75-95% hm. v netěkavém podílu nátěru) se podle charakteru pojivové složky dělí na:

- organické zinkové nátěry

- epoxidy

- epoxyestery

- jednosložkové polyurethany

- chlórkaučuky

- anorganické zinkové nátěry

- zinksilikátové nátěry (ZSN)

Zinkové nátěry jako samostatné vrstvy nebo v kombinaci s vrchními organickými nátěry se používají:

- k dlouhodobé protikorozní ochraně min. 15 roků v tloušťkách suché vrstvy 50-90 μm

- tzv. dílenské základní vrstvy ("shop primery") k protikorozní ochraně čerstvě otryskaných ocel. profilů v tloušťkách 10-20 μm, ochranná funkce v průběhu jejich dopravy,skladování a montáže max. 2 roky - umožňují řezání a svařování profilů bez snížení jakosti svarů

První vodouředitelné formulace s dodatečným tepelným vytvrzováním na bázi sodných vodních skel existovaly již ve 40. letech min. století v Austrálii (protikorozní ochrana potrubí Morgan – Whyalla). Později v 50. letech bylo tepelné vytvrzování nahrazeno dodatečným chemickým vytvrzováním. Ještě později byly dodatečně vytvrzované ZSN nahrazeny samovolně vytvrzovatelnými formulacemi na bázi vodních skel draselných a lithných. V 60. až 70. letech byly vyvinuty rozpouštědlové samovytvrzující ZSN na bázi ethylsilikátu – výrobky USA firem Carboline (typ Carbo Zinc) a Ameron (typy Dimetcote 9 a 11).

U všech typů zinksilikátových nátěrových hmot je pojivem gel kyseliny křemičité a antikorozní pigment kovový práškový zinek, obvykle sférického typu. Jako pojivo u vodouředitelných formulací vodní skla sodná, draselná nebo lithná a u rozpouštědlových typů ethylester kyseliny křemičité (ethylsilikát).

Podle počtu dodávaných složek se dělí na:

- jednosložkové

- dvousložkové

- dvousložkové s dodatečným vytvrzováním

Podle způsobu vytvrzování se dělí na:

- samovytvrzující účinkem atmosféry

- s dodatečným chemickým vytvrzováním kysele reagujícími činidly

Vlastní proces vytvrzování zahrnuje:

- zasychání, tj. odpaření rozpouštědel, na něž navazuje

- vytvrzování chemickým působením atmosféry s obsahem vlhkosti, kysele reagujících složek (CO2, SO2) nebo aerosolů solí (chloridy v přímoří) a / nebo

- působením kysele reagujících činidel (nejčastěji zředěné kyseliny fosforečné) aplikované dodatečně na zaschlý nátěr u chemicky vytvrzovaných ZSN

- chemické reakce silikátového pojiva s kovovým zinkem

- chemické reakce silikátového pojiva s podkladem (železem)

Reakce samovolného vytvrzování ZSN na rozpouštědlové bázi, pojivo ethylsilikát (acidobazicky katalyzovaná hydrolýza účinkem atmosférické vlhkosti za vzniku nerozpustného křemičitého gelu):

Příklad možných chemických reakcí samovytvrzování ZSN na vodní bázi, pojivo sodné vodní sklo, modul = 4 (Na2O • 4SiO2 • 24H2O):

- reakce s atmosférickým CO2

CO2 + Na2O • 4SiO2 • 24H2O => Na2CO3 + 4SiO2 • 24H2O (nerozpustný gel) - reakce s kovovým zinkem

4Zn + Na2O • 4SiO2 • 24H2O => 4ZnSiO3 • 19H2O (nerozpustný gel) + 2NaOH + 4H2 - reakce s chráněným podkladem (železem)

8Fe + Na2O • 4SiO2 • 24H2O => 4Fe2SiO4 • 15H2O (nerozpustný gel) + 2NaOH + 8H2

Po úplném vytvrzení musí být ZSN zcela chemicky odolné proti působení vody, organických rozpouštědel a musí mít vyhovující mechanické vlastnosti (odolnost proti úderu, abrazi a přilnavost k podkladu).

Při vytvrzování ZSN vstupuje do struktury gelu kyseliny křemičité i Zn, popř. i Fe v adhezní mezivrstvě a výsledný zinečnato-silikátový, popř. i železnato-silikátový gel struktury typu (Me je Zn nebo Fe):

Obecně platí, že s rostoucím plněním zinksilikátových nátěrových hmot zinkovým pigmentem se ochranná funkce nátěru zvyšuje, ale při velmi vysokém plnění (nad 90% hmotn.) dochází ke zhoršení mechanických a aplikačních vlastností nátěrů (např. náchylnost k suchému nástřiku), proto je nutné respektovat určitý kompromis. Doporučované hodnoty obsahu zinkového pigmentu jsou 80-90% hmotn. v netěkavém podílu nátěru.

Protikorozní mechanismus ochrany ZSN spočívá jednak v elektrochemickém mechanismu (podobně jako u kovových zinkových povlaků), a dále v bariérovém a filtrační mechanismu. Pro celkovou ochrannou účinnost ZSN hraje dominantní roli bariérový a filtrační princip ochrany.

Zinksilikátové nátěrové hmoty se v tloušťkách 50-90 μm využívají k dlouhodobé protikorozní ochraně ocelových konstrukcí v atmosférách o stupni agresivity C3 – C5:

- stavební konstrukce (mosty, stožáry)

- technologické konstrukce (potrubí, potrubní mosty, kolony, odsířovací zařízení, komíny, některé části kotlů a pecí atd.)

ZSN se používají buď jako samostatné ochranné vrstvy nebo jako základní vrstvy v kombinaci s vrchními organickými nátěry.

Mezi významné vlastnosti ZSN patří:

- vysoká odolnost proti podkorodování, absolutní odolnost proti katodickým i osmotickým puchýřům

- odolnost proti zvýšeným teplotám do 400 °C, nízkým teplotám a teplotním šokům

- dobré frikční vlastnosti (součinitel tření min. 0,45), ochrana stykových ploch vysokopevnostních šroubových třecích spojů ocelových konstrukcí

- odolnost proti biologickému napadení (plísně, baktérie)

- chemická odolnost proti organickým rozpouštědlům (ketony, alkoholy, uhlovodíky, estery), surové ropě a ropným produktům

- po dokonalém vytvrzení vysoká tvrdost a odolnost proti mechanickému namáhání (úder, abraze)

- odolnost v chemických prostředích (postřik, působení kondenzátu) o hodnotě pH 5,5 – 10,5 (roztoky neutrálních solí, mořská voda

- vysoká odolnost proti působení gama záření a neutronovému záření

- možnost kombinace ochrany ocelových konstrukcí s katodickou ochranou

- povrchový odpor v řádu do požadovaného 1 MΩ - elektrostaticky vodivé

Kombinací zinksilikátových nátěrů s organickými vrchními nátěry dochází ke zvýšení celkové ochranné funkce, zejména při ponoru ve vodách, neutrálních roztocích a zvýšení chemické odolnosti nátěrového systému, zvýšení estetického funkce nátěrového systému popř. zvýšení teplotní odolnosti při kombinací se silikonovými tepelně vytvrzovatelnými nátěry pigmentovanými lamelárním hliníkem o cca 100 °C (tj. na cca 500 °C).

Modifikace ZSN relativně malými přídavky vhodných organických pryskyřic vede ke zlepšení některých méně příznivých vlastností ZSN při zachování jeho jedinečných vlastností (teplotní odolnost 400 °C). Dochází k výrazně lepší počáteční přilnavost i na povrchu otryskaném kulatým abrazivem (granulátem), horní toleranční mez tloušťky modifikovaných ZSN se zvyšuje na min. 200 μm oproti nemodifikovaným ZSN (130 μm).

Korozní zkoušky

Porovnávané protikorozní systémy:

| Označení systému | Popis systému |

|---|---|

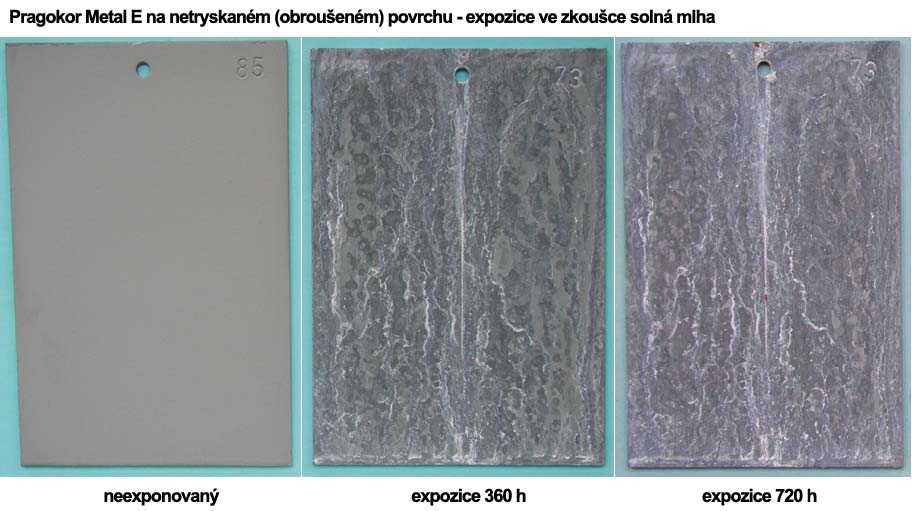

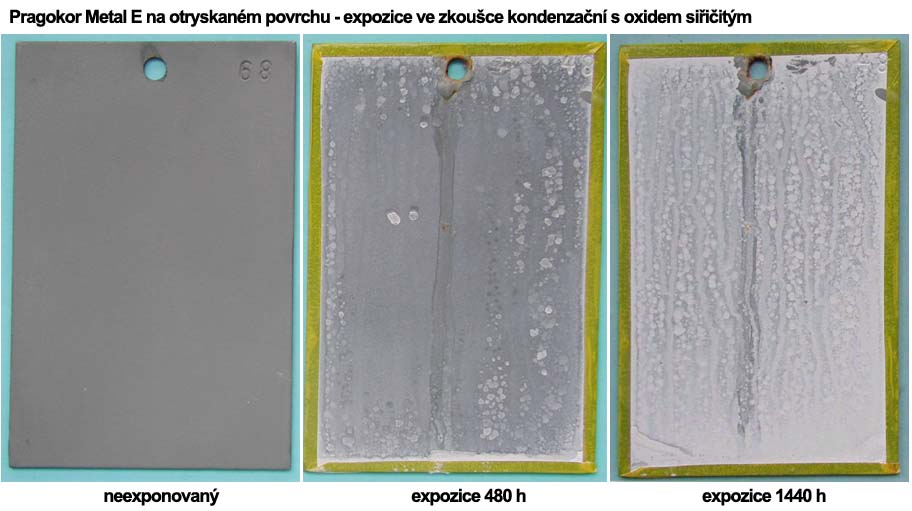

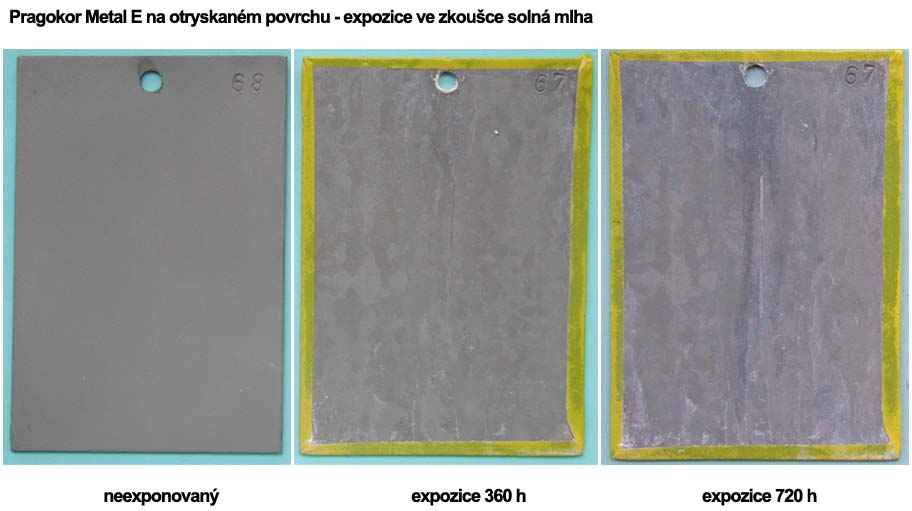

| Pragokor Metal E | Dvousložkový rozpouštědlový organicky modifikovaný ZSN Pragokor Metal E, výrobce fa. Pragochema, obsah kovového zinku v nátěru 83,4 % hmotn., na netryskaném (pouze zdrsněné obroušením brusným papírem č. 80) i otryskaném povrchu (ocel. drť), tloušťka 60 - 100 µm. |

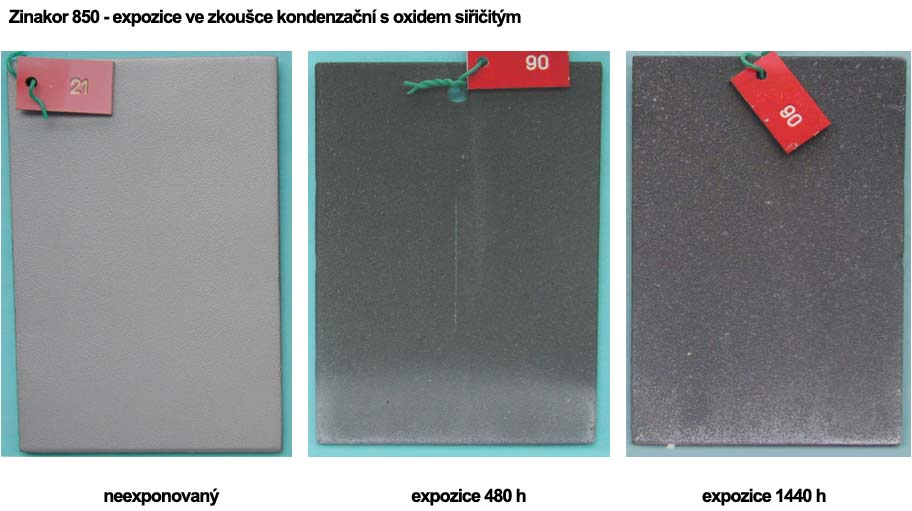

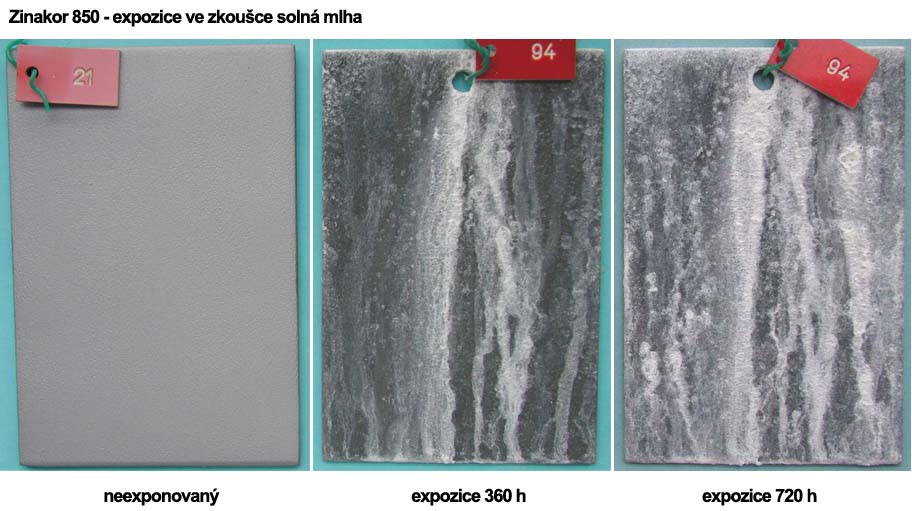

| Zinakor 850 | Slitinový povlak nanášený žárovým stříkáním (metalizace) Zinakor 850, složení 85% zinku + 15% hliníku, na otryskaném povrchu, tloušťka 120 - 200 µm. |

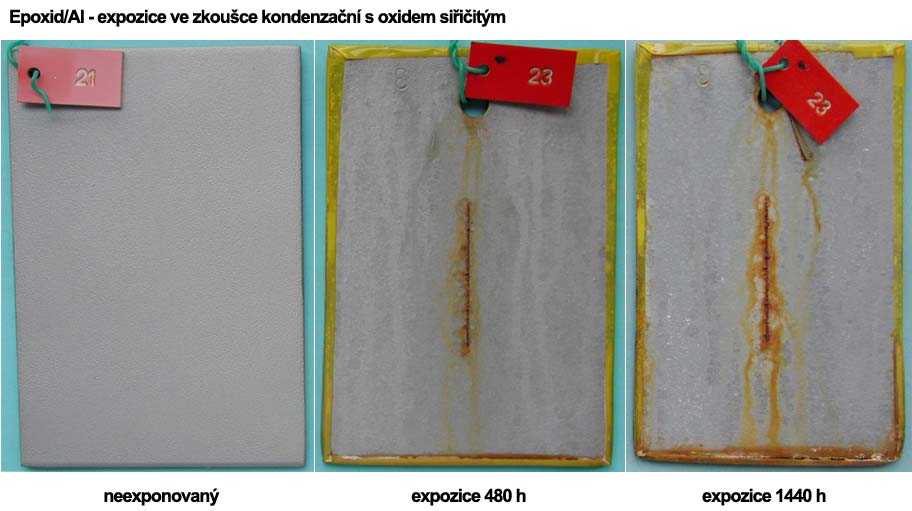

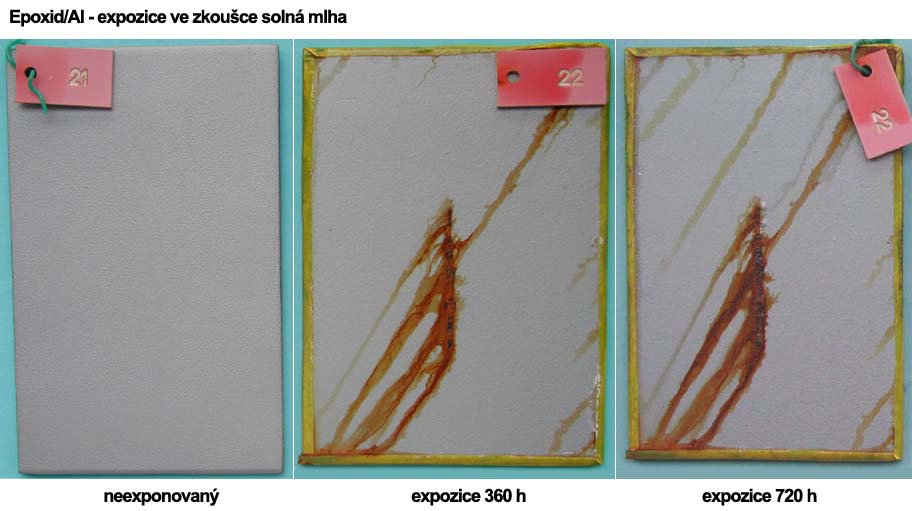

| Epoxid/Al | Vysokosušinový epoxidový nátěr s typicky bariérovým pigmentem (hliníkem) s výrazně lamelární strukturou - na hladkém (pouze odmaštěném) povrchu, tloušťka 90 - 120 µm. |

Drsnost podkladu po otryskání ocel. drtí: RZ = 60 – 100 μm, drsnost střední dle ČSN EN ISO 8503-1, komparátor G.

Provedené korozní zkoušky:

- cyklická zkouška oxidem siřičitým a kondenzací vlhkosti dle ČSN ISO 6988, doba trvání 1440 hod.

- zkouška v neutrální solné mlze dle ČSN ISO 9227, doba trvání 720 hod.

Na rozdíl od bariérových nátěrů (Epoxid/Al) jsou ZSN a Zinakor zcela odolné proti podkorodování i katodickým puchýřům v místě poškození povlaku (vrypy k podkladu).

Nejlepší elektrochemickou ochrannou funkci v okolí vrypu vykazuje kovový zinkový povlak Zinakor, poněkud hůře je na tom Pragokor Metal E a prakticky bez ochranné funkce je Epoxid/Al.

Z hlediska povrchového napadení v obou zkouškách je epoxid/Al korozně odolnější než Zinakor i ZSN, které oba vykazují více či méně intenzivní nálet povrchové vrstvy bílé rzi (korozní produkty zinku).

V kyselých prostředích (oxid siřičitý) je ZSN poněkud méně korozně odolný (intenzivnější vrstva bílé rzi na povrchu povlaku) než Zinakor, zatímco při působení neutrálních solí (přímořské atmosféry, mořská voda) je nejodolnější Pragokor Metal E.

Ing. Karel Denk

© PRAGOCHEMA spol. s r.o. 2025